Содержание:

История создания

Технологию изготовление искусственного камня, обладающего характеристиками, очень похожими на характеристики дерева, в начале XX века запатентовал архитектор из Швеции А. Эрикссон. Этот материал в 1924 году получил всемирное признание, международный патент и название пенобетон. Первой из европейских стран, в которой стали производить ячеистый бетон на промышленном уровне, разумеется, стала Швеция. Это произошло в 1929 году. Материал, начиная с этого времени, и стали использовать в промышленности и строительстве, и его успешно применяют по сей день.

Ячеистый материал обеспечивает хорошую тепло и звукоизоляцию.

Использование материала

В России исследования пенобетона проводились многими строительными институтами и исследовательскими лабораториями. Материал был испытан не один раз. Например, для проверки теплопроводности материала выложили два образца стены – пенобетон и кирпич. Оказалось, что для сохранения тепла в помещении в равной степени стена из кирпича должна быть в шесть раз толще, чем пенобетон!

Ячеистый бетон получают путем отвердевания раствора. Данный раствор состоит из пены, цемента, воды и песка. Основным показателем облегченности этого материала является воздух, заключенный в пенобетон. Именно пена и обеспечивает наличие воздуха. Пену для такого материала получают из концентрата пенообразователя. В роли пенообразователя в данном процессе выступают различные неорганические и органические соединения. Их получают на основании натурального протеина. Используются также и синтетические пены, вырабатываемые при изготовлении чистящих средств.

Для производства пенобетона необходимо всего 4 компонента – вода, песок, бетон и пена.

В ходе проведенных исследований выяснилось, что добавки в замедляют схватывание и прочность, особенно на ранних стадиях отвердения. Это явление усиливается, если понизить плотность такого материала. И еще это свойство доставляет определенные неудобства. Формы, в которых застывает медленно твердеющий пенобетон, приходится изготавливать в больших количествах. Это явление особенно заметно проявляется при производстве теплоизоляционного аналога, поскольку для получения пены высокой кратности пенообразователь в смесь вводится в повышенном количестве. Для устранения этого эффекта необходимо использовать дополнительные добавки – ускорители твердения.

Преимущества бетона

Пенобетон – это не очень дорогой, экономически выгодный, крепкий и прочный, не наносящий вреда здоровью, стойкий к воздействию окружающей среды материал.

По этим своим показателям пенобетон очень близок к дереву, но не горюч и более долговечен. В отдельных странах такие блоки еще называют «биологическими блоками». В качестве сырья в них используются только чистые натуральные компоненты. Положительные качества камня и дерева – долговечность, легкость – сочетаются в этом необычном материале. Нет необходимости комбинировать его с другими отделочными и строительными материалами. Его можно шпатлевать, штукатурить, обивать пластиком или другим материалом, окрашивать фасадными водоэмульсионными, масляными красками. При производстве существует возможность получить продукт определенного удельного веса с заданной прочностью. Возможно задать ему определенную теплопроводность, необходимую форму и объем.

Пенобетон можно сделать в домашних условиях, однако это займет много времени, так как полностью один блок высыхает в течении 28 дней.

Из-за этих неоспоримых преимущества материал привлекает к себе внимание производителей для создания из него широкого спектра изделий, применяемых в строительстве. Пенобетон может быть использован как конструктивный, каркасный, несущий или теплоизолирующий материал. Материал, по сравнению с минеральной ватой и пенопластом, которые могут терять свои свойства, с течением времени показатели прочности и теплопроводности только улучшает. Начиная с момента производства автоклавного материала промышленными объемами, осуществлялись работы по исследованию и разработке, по изучению его технических свойств с целью сократить сроки его изготовления.

Оказалось, что смесь автоклавного твердения обладает гораздо более ценными физическими и механическими свойствами, чем неавтоклавный. Он может быть использован при строительстве жилых и даже промышленных зданий. Его можно использовать при изготовлении несущих элементов сооружений.

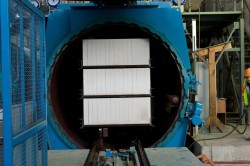

Автоклавная обработка

Автоклав обеспечивает поддержание постоянной температуры, что позволяет высушить пенобетон гораздо быстрее.

В основе автоклавной технологии изготовления лежат два основных процесса: добавление в его состав мелко дробленого песка кварца вместо частиц цемента и температурная обработка при паровом давлении не менее 8 атмосфер.

Благодаря этому новому способу обработки расход цемента в снижается в 1,6-2,15 раза, форсируются физические и химические процессы. Цементно-песчаный камень твердеет и создает гораздо лучшие условия для реакции кремнезема песка и окиси гидрата кальция. Когда пенобетон обрабатывается в автоклаве, освобожденные частицы окиси гидрата кальция, не успевшие вступить в соединение с кремнеземом песка, быстрее перемещаются из аморфного состояния в кристаллическое состояние. При автоклавной обработке пенобетон гарантирует прочное сцепление свободных частиц с частицами песка кварца. А это в свою очередь увеличивает целостность цементно-песчаной смеси, и смесь уменьшает усадку. В естественных процессах отвердевания это, несомненно, привело бы к образованию усадочных трещин

Прочность материала

В автоклаве пеноблок полностью застывает всего за 3-5 часов.

При химических реакциях, которые происходят при автоклавной обработке, крепость пенобетона, изготовленного из портландцемента и тонко молотого песка, через двое суток в 3,5-5,7 раз больше. А вот неавтоклавный пенобетон, созданного из тех же материалов и твердевший 28 суток в естественных условиях, имеет прочность гораздо меньшую. Степень прочности раствора, изготовленного автоклавным методом из молотого песка, просеянного через сито с отверстиями в 0,09 мм, будет на 25-30 % больше, чем у материала, изготовленного из песка, просеянного через сито 0,3 мм, и на 11-16 % больше, чем из песка, просеянного через сито 0,15 мм. Чем мельче частицы песка, включенного в пенобетон, тем выше его физическая и химическая активность, дольше срок службы, выше прочность.

По степени прочности пенобетон автоклавного твердения из цемента марки 400 на 12-17 % тверже, чем аналогичный, по такой же технологии изготовленный пенобетон из цемента марки 300. Это относительно небольшое увеличение прочности при гораздо более активном цементе можно объяснить тем, что при отвердевании пенобетона в автоклаве самое важное – это не марка цемента, а содержание в нем силиката. Силикат при взаимодействии с водой выделяет ионное соединение гашеной извести, вступающей во взаимодействие с оксидом кремния.

Особенности автоклавной обработки

Исследуя теплопроводность материалов выяснили, что стена из одного ряда пеноблока эквивалентна стене из 6 рядов кирпича.

Без специальных знаний пенобетон не создать, не изготовить и не обработать.Чем больше в цементе кальциевого силиката, тем более качественней пенобетон, так как увеличение содержания этого материала позволит уменьшить процентную массу цемента или уменьшить объемные вес и плотность.

Если в состав добавить известь, но не более 10-20 % от веса цемента, пенобетон увеличит свою прочность на 20-30 %. Данный эффект достигается благодаря увеличению количества окиси гидрата кальция, который вступает в химическое соединение с кремнеземом песка.

Если пенобетон выдержать до автоклавной обработки в течение 14 часов, можно получить увеличение его прочности почти в 2 раза. Выдержка до обработки в автоклаве более 14-16 часов не дает особого эффекта.

Самая качественная обработка автоклавного пенобетона достигается при давлении не менее чем 8 атмосфер и при температуре автоклава не менее 175 градусов Цельсия. если обработать пенобетон в автоклаве при 12 атмосферах, то повысится прочность на 30-40 % от прочности раствора, изготовленного при 8 атмосферах.

Приготовление смеси

Как видно на фото, пенобетон приготовленный в домашних условиях имеет менее выраженную пористость, соответственно, его теплоизоляционные свойства хуже.

Со склада песок транспортируется в отделение для помола, где его размалывают мокрым или сухим способом. При сухом помоле песок сушат в специальном барабане до 2 % влажности. Высушенный таким образом песок подается в барабанно-шаровую мельницу. Такой вид мельниц специально разработан для измельчения твердых материалов. Самая высокая эффективность обработки методом автоклавного твердения достигается при совместном помоле цемента и песка. Пенобетон, полученный данным способом, будет наиболее прочным.

При размоле мокрым способом песок транспортируется в барабанно-шаровую мельницу совместно с водой. В результате мокрого размола получается песчаный шлам или смесь; в ней мельчайшие частицы песка как бы плавают или находятся во взвешенном состоянии.

Эта смесь из мельницы выливается в бассейн, а оттуда с помощью насоса или другого приспособления подается в дозатор и затем в бетономешалку. Чтобы частицы песка не оседали, шлам в бассейнах, ваннах и дозаторах постоянно перемешивается вращающимися лопастями.

В производстве очень часто используют мокрый вариант размола песка, особенно для метода автоклавного твердения. При применении этого способа сделать пенобетон увеличивается производительность мельницы. Отпадает необходимость предварительной сушки песка, очень сильно снижаются затраты на транспортировку песка. А также отсутствует необходимость в вентиляции, сокращается расход электроэнергии.

Разновидности и классификация

Прочность пенобетона возрастает в 2 раза, если до обработки в автоклавах дать ему выстоятся в течении 14 часов.

Автоклавный пенобетон можно классифицировать по множеству признаков, разделить на большое количество разновидностей. Его подразделяют по таким основным, немаловажным, конструкционным и признакам:

По вяжущему веществу. Чтобы изготовить автоклавный пенобетон, в качестве вяжущего вещества используют цемент и известь, реже используют гипс.

Кремнеземистый компонент. Очень широко применяют в качестве добавки в пенобетон кварцевый песок и золу, получаемую при сгорании каменного угля, шлаки и отходы металлургического производства.

По способу отвердевания пенобетон подразделяют на использующий пропаривание, электрический подогрев и прочие виды подогрева при оптимальном давлении и при повышенном давлении и температуре.

Жилье, при строительстве которого был использован автоклавный пенобетон, обладает и отличными эксплуатационными качествами и характеристиками:

Выбирая пенобетон, как основной материал для возведения дома, вы выбираете надежность и высокую экологичность.

- благодаря воздушным вкраплениям стены летом не нагреваются и сохраняют тепло зимой;

- мтериал в стенах таких домов пропускает молекулы пара и не отпотевает;

- обеспечивает значительную экономию денежных средств на отопление;

- смесь обеспечивает отличную звукоизоляцию до 60 децибел;

- стены имеют поверхность, идеально подходящую для внутренней и наружной отделки любого вида;

- пенобетон обладает высокой огнестойкостью, продольной и поперечной устойчивостью, не крошится и не осыпается;

- стены хорошо сверлятся, и пенобетон отлично распиливается.

Таким образом можно сделать вывод о том, что автоклавный материал лучше по качеству, чем аналогичный пенобетон неавтоклавного, обычного твердения.

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации