Стяжка из пенобетона плотностью 300-1200 кг/м3 является оптимальной как для индивидуального, так и промышленного, жилищного строительства. По сравнению с растворами плотности 1800-2000 кг/м3, нагрузка на стены, фундамент сокращается на 40-100%, увеличивается звукоизоляция, улучшаются характеристики теплопроводности.

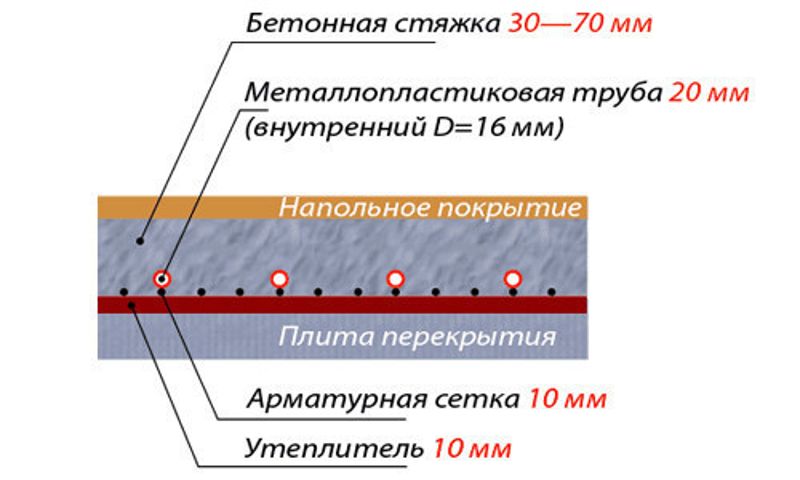

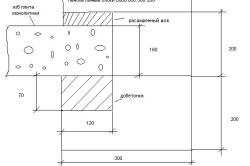

Схема пола из пенобетона.

Свойства пенобетона

Строители различают несколько видов материала по маркам средней плотности:

- D 1000 – D 1200 – конструкционные с классами прочности В5 – В12,5, теплопроводностью 0,29-0,38 единиц, прочностью сжатия 6,3-9,8 МПа.

- D 400 – D 500 – теплоизоляционные с прочностью сжатия 2,1-4,2 МПа, теплопроводностью 0,14 – 0,24 единиц, классами прочности В 1,5 – В 5.

- D 600 – D 900 – универсальные с теплопроводностью 0,1, классами прочности В 0,75 – В 1,5, прочностью сжатия 0,95-1,4 МПа

Полы из пенобетона – сложная конструкция с множеством пустот внутри материала (второе название данного продукта – ячеистый бетон), в которых остается воздух, гасящий посторонние шумы, сберегающий в доме тепло. Продукт обладает морозоустойчивостью, является огнеупорным. Самое эффективное применение пенобетона гарантирует следующая схема:

- Заливка нижнего слоя раствором плотностью 300 – 500 кг/м3.

- Изготовление верхней стяжки из раствора плотности 600 – 1200 кг/м3.

Толщина каждого слоя рассчитывается индивидуально в зависимости от местных условий.

Схема перекрытия из пенобетона.

Например, при устройстве «теплого пола» отопительные элементы расходуют тепловую энергию во все стороны одновременно, прогревая все конструкции дома. При строительстве с использованием пенобетонных смесей залитые в монолит трубы, электрические, инфракрасные спирали минимально расходуют тепловую энергию на обогрев ненужных строительных конструкций.

За счет низкой теплопроводности минимизируются потери энергии, повышается скорость реагирования системы «теплый пол» на сигнал, передаваемый прибором управления (актуально для систем «умный дом» с различным микроклиматом в разных помещениях одного коттеджа). Пористая структура не боится переменных циклов нагревания/остывания, не разрушается от этого. Строительство происходит быстрее, экономится время, материалы.

Технология изготовления пола

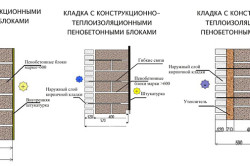

Схема кладки из пенобетона.

Продукт изготавливается на месте из следующих материалов:

- цемент – М 300 – М 400;

- наполнитель – отходы дробления щебня, бетонного лома, золошлаковые отходы, мелкий карьерный песок;

- вода – техническая, питьевая;

- пенообразователь – органический, СДО, синтетический, низкократная пена.

В строительстве полов этого типа используют ручной, электрический инструмент:

- насос – для подачи готового раствора на место заливки;

- бетоносмеситель – обычно, используют гравитационные модификации;

- парогенератор – компрессор с соплом Ловаля, регулировочными вентилями (контроль плотности пены), пластиковый резервуар с манометрами;

- автоклав;

- правило – длина зависит от габаритов помещения;

- уровни – ручной пузырьковый, гидравлический, лазерный;

- маяки – выставляются, фиксируются на основании перед заливкой.

При строительстве пола ячеистый бетон могут изготавливать тремя способами:

- Баротехнология – в герметичную емкость заливается вода, добавляется пенообразователь, затем остальные компоненты, после чего компрессором нагнетается воздух, смесь транспортируется к месту строительства.

- Минерализация – ячеистый бетон в этом случае получают без присутствия воды, из парогенератора непрерывно подается пена, смешивается с сухим раствором песка, цемента, после чего вся масса подается на место заливки.

- Классический метод – пена подается в барабан с готовым раствором под давлением, затем смесь поступает на участок заливки.

Схема пола из пенобетонных блоков.

В строительстве пол является одним из главных конструкционных элементов, на который ежедневно приходится динамическая (перемещение людей), статическая (мебель, перегородки, детали интерьера) нагрузки. Основным отличием автоклавного ячеистого бетона является запаривание под давлением 12 атмосфер при 180?С. Данная технология не доступна при самостоятельном строительстве, поэтому чаще при строительстве полов используют неавтоклавные технологии. Поробетон является модификацией материала с резко увеличенными механическими, физическими характеристиками. Поризация, смешивание компонентов происходит одновременно в одностадийном смесителе.

В строительстве на полах монтируются перегородки, поэтому прочность основания должна быть для этого достаточной. Для получения куба продукта обычно требуется:

- 320 кг портландцемента ПЦ 500ДО;

- 200 кг песка карьерного мелкой фракции;

- 1,3 л пенообразователя;

- вода (количество зависит от способа приготовления материала);

- электроэнергия.

Достоинства пенобетона

Материал имеет следующие преимущества по сравнению с другими аналогами:

- гидроустойчивость – выше, чем у газобетона, в котором присутствуют сквозные поры;

- экологичность – при производстве используются лишь натуральные продукты;

- простота обработки – режется, сверлится ручным инструментом;

- экономия – при изготовлении расходуется меньше цемента, при транспортировке требуется меньше техники, при кладке/заливке высвобождаются рабочие, обрабатывается без помощи электроинструмента, продукт быстрее отвердевает, экономя время строительства;

- теплоизоляция – выше, чем у железобетона;

- звукоизоляция – превышает показатель большинства аналогов.

Здания, полностью построенные из этого материала, легкие, что позволяет снизить глубину заложения фундамента. В пенобетоне прочно держатся крепежные материалы, позволяя размещать мебель, коммуникации, детали интерьера на любом уровне. В нем легко изготавливаются штробы для скрытой проводки трубопроводов, которые затем заполняются этим же раствором, образуя однородные полы, потолки, стены.

Стоимость цемента составляет четверть от всех затрат на расходные материалы, оборудование (манометры, компрессор, бетономешалка, парогенератор) окупается в течение 3-х месяцев. Качество пены проверяют народным способом: ею наполняется ведро, которое переворачивается дном вверх. Если пена остается внутри, плотность достаточна для приготовления продукта. Чем меньше занимает время смешивания раствора с пеной, тем прочнее получается конечный материал. Время застывания стяжки составляет сутки, после чего ходить по полу нельзя еще 15 часов. Во избежание трещин поверхность нельзя пересушивать, практикуется смачивание ее в первые сутки. Характеристики поробетона близки к дереву, поэтому при строительстве пол может шлифоваться ручным, электрическим инструментом.

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации