К тому же методы изготовления блоков из арболита значительно проще, поэтому вполне возможно изготовление своими руками изделий, которые по своим потребительским качествам не уступают промышленным. А экономия может быть заметной.

Большим плюсом является то, что компоненты, которые входят в состав арболита (цемент — 3, предварительно подготовленные опилки и щепки — 3, вода — 4 части), совсем необязательно заготавливать заранее. Их все можно приобрести буквально за день до начала изготовления блоков.

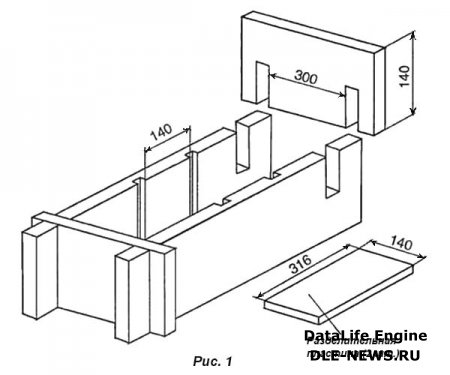

Формы для изготовления блоков

Размеры арболитовых блоков стандартами не установлены. Для удобства можно рекомендовать выбрать их такими, чтобы длина участков возводимой стены была кратной размерам блоков. Простая сотовая форма на три изделия размерами 140х140х300 мм показана на рис. 1.

Высота блоков выбрана равной удвоенной толщине обычного красного кирпича с учетом размеров шва. Сделано это потому что при кладке арболита, нередко используется и такой кирпич. Нередко делают формы с девятью ячейками.

Следует учесть, что форму с арболитовых изделий можно снимать не ранее 3–5 дней после её заполнения. Чтобы не задерживать процесс изготовления, обычно изготовляют 10–20 форм, а иногда даже и больше.

Наряду с небольшими нередко изготовляются крупные блоки. Можно рекомендовать размеры формируемых изделий 25х25х50 см. Для них обычно делают разборные двойные или одинарные формы в виде собранных из досок ящиков, стенки которых соединяются Г-образными стальными стержнями с резьбой и барашковыми гайками.

При высыхании блоков их размеры уменьшаются примерно на 10%. Это следует учесть при изготовлении форм. Чтобы изделия не прилипали к форме, её внутренние стенки отделывают кровельным железом, линолеумом, полиэтиленовой пленкой. Практикуется также их обработка машинным маслом (можно отработанным) перед тем как залить очередную порцию раствора.

Технология изготовления блоков

Компоненты раствора должны быть очень тщательно перемешаны. Добиться этого, орудуя вручную лопатой, практически невозможно — неизбежно образование комков, неоднородных структур, что неминуемо скажется на качестве конечного продукта. Поэтому, как и при заливке монолитного арболита, следует воспользоваться бетономешалкой или растворосмесителем.

Формы устанавливаются на поддоны с тонким слоем опилок, а затем заполняются арболитовой массой в несколько приёмов. Иногда в форме помещают деревянные, обернутые толем пробки, с помощью которых в блоках формируются сквозные отверстия. За счёт этого уменьшается вес изделий, уменьшается их теплопроводность.

Каждый слой тщательно уплотняется ручной трамбовкой. Её можно изготовить в виде деревянного молотка, боёк которого оббит жестью. Когда форма заполнена доверху, излишки можно срезать с помощью линейки или пилы. После этого они выстаиваются 3–4 дня.

Затем вынимаются пробки и толь, формы разбираются, а блоки остаются для набора прочности там же еще дня на 3–4. Затем изделия переносят под навес для заключительной сушки. Должны выполняться следующие условия:

• блоки будут лучше просушиваться на сквозняке;

• между ними следует оставлять зазоры;

• при отсутствии навеса блоки, на случай дождя, следует укрыть полиэтиленовой пленкой.

Для достижения блоками стопроцентной прочности потребуется около трёх месяцев.

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации

О цементе инфо Сайт о строительстве: бетоне, цементе, фундаменте и канализации